【为何谈底层逻辑】

首先为什么谈底层逻辑,大家都知道智能饲喂的上层逻辑是数据化指标带来的管理可视、预判、及人工智能学习。那么底层逻辑是通过什么方式收集哪种范围的指标?而这种指标的采集方式的逻辑标准是什么?是否逻辑成立?数据采集时候的准确度和标准是什么?

简单来说,举例:猪的体温变化会给生产带来不同的指导意义,意义是上层综合逻辑,中层逻辑是方法;通过温度计测试直肠温度来得到一个直肠温度的值,这个温度计的标准是±0.05度,底层逻辑是方法的标准与合理性;就是通过水银对温度的热胀冷缩来指导温度标准,取直肠温度这个温度对变化的差异性是直接的反映,所以水银的性能标准和直肠温度的变化标准就是底层逻辑建立成功的标准。

首先畜牧设备所指智能的范畴应该是逻辑智能,这是第一个底层逻辑,叫做智能的标准是多维度逻辑判断形成结果的过程。当设备具有多指标分析运算能力时,过程越复杂、逻辑越合理、数据支持越多,指导结果越准确,智能化程度就越高。

拿环控举例:环控设定当舍内温度超过25度打开4台大风机,当舍内温度在22~24度打开2台小风机,关闭四台大风机,这个很好理解,这个逻辑是一维逻辑,开关逻辑,但是不智能,有可能会出现冬天舍内加热,环控降温的现象,最后大家都会调成手动模式。说到这里,是不是操作员已经默默的点赞了。再合理一点加上一个温度指标—舍外温度,当舍外温度小于20度,舍内温度大于25度开启两台小风机,大于27度,打开一台大风机加一台小风机;当舍外温度大于25度,舍内温度大于27度,水帘打开,风机全部打开。先舍外温度作为开关逻辑,再舍内温度,这个逻辑就是二维逻辑设定,显然更合理,避免了冬天一边加热一边散热的问题。而湿度、氨气与二氧化碳浓度这些参数在环控逻辑上的加入就对环控的精准调控更加有利,当然也对收集此类参数的探头要求更高。这些逻辑在生产指标上的作用和影响目前国内还未见数字模型,数字化转型的标准也就应该以此类推得到最优生产数字模型,建立各功能舍的设计和智能操控逻辑。当然硬件上对控制器电脑要求的处理能力就更强,固然成本更高。但国内多见,环控器逻辑标准高于采集硬件的项目数和准确度;尤其国外环控器逻辑复杂标准高,但国内采集设备和执行精准度不够的情况,便使得国内大多数在用系统是一维逻辑或者二维逻辑,三维逻辑都很少。更何况考虑不同通风模式下温度的采集点位的重要性,从而采取不同逻辑调控“温度”。当然成本必须和误差度成一定比例,为了提高5%的精准度,付出大于40%的成本就不是很合理,但是为了提高40%的精准度,付出40%的成本这也是可以接受。当然更不能拿一个错误的结果来判断一个事情本身,所以建立正确逻辑的维数和合理性以及采集方法的准确度这些都是我们讨论成本的前提。

【 智能饲喂有哪些底层逻辑?门槛在哪? 】

说到这里,回归正题,智能饲喂不仅仅是精准饲喂,所以不要概念混淆,那智能饲喂究竟在聊哪些底层逻辑?来看看有哪些问题需要智能逻辑解决?门槛分别在哪?

第一个参数设定应该是采食量,而设备执行的是投食量,所以这就存在两个量的差距,饲料浪费也就会出现,过多也会造成饲料清理不及时,霉变产生危害,规模厂来说精细化管理还是相对需要设备执行。

第二个参数设定是采食时间,而设备执行的是投喂时间,而猪只的采食时间除控料行为可以约定采食时间,若自然采食,会在一天的24小时内,出现较明显的规律性,哺乳母猪较为明显(我公司在五年多几十万的样本实验中建立了一套自己的数字模型)。

第三个参数设定是不同类别猪只不同天龄的曲线,肉猪、妊娠、哺乳等在不同天龄下的采食曲线,这个曲线更多时候像一个方程式计算得到的线性值。

总结来说智能饲喂是根据猪只类别、天龄、对应的理想采食曲线下的单日采食总量、单日分餐比例,建立的数字模型下的精准投食,避免饲料浪费提高饲料转化率。

中层逻辑是,投食量、采食量、余料是否被清空、猪采食信号收集等。

底层逻辑是,投食量的精准度,空仓是否下料,采食量与下料量的差距是根据是否被清空来判断,若被清空则投食量即是采食量,采食信号是通过什么判断标准,饲喂曲线数据模型比例是否准确,湿料还有水料比是否稳定通过什么监控等。

【 设备标准价值体现 】

根据这个目标首先对生产任务进行分解,从而得到逻辑维度需求和设备参数设定,接下来我们用难度星级来表示智能饲喂在不同的产区功能的要求来表示,并对市面上的设备标准体现谈一下价值。

NO.1 配怀舍(★★)

目前国内外最常见的“精准饲喂”设备,也是最早进口到国内的产品,配怀舍母猪主要采食行为是限饲,每天两餐即可,采食量少,餐次少,定时定量即可,干料湿料均可,设备只需要执行两次定时投餐,所以电脑系统简单,下料精准即可。对比传统的机械式限量杯,也就是数据更准确,数据几乎成直线型,并没有很强的参考价值,执行目标就是数据目标,这里一星级难度(★)的标准是定时定量下料,两星级难度(★★)的标准是可以检测空仓和互联网控制开启和关闭及调整采食曲线。市售300-1200均有,精准度不同,联网方式不同,再贵就是进口,但我司认为此类产品维度较少不能称为智能饲喂,仅为定时定量饲喂。

传统配怀舍定量杯

中畜联网版配怀舍产品

分干料和湿料两种,这里一星级难度(★)为第一维逻辑采食曲线设定,产前采食仍然为一天两顿定时定量,产后曲线是递增式到5-7天以后自由采食最佳,所以采食曲线有了方程式逻辑,二星级难度(★★)为采食曲线中每天的分餐比例设定,三星级难度(★★★)为互动式采食,有触发逻辑,限位杆,限饲时间,(★★★★)湿料,水料比例稳定,免清盘设计,这两个点的功能难度对国内外设备门槛的要求就提出了很高的挑战,目前产品完善的厂家不多,干料市售1600-3500,湿料市售2200-4000,并且母猪破坏力强,设备触发装置要求高,联网数据采集价值高,(采食效率,呼吸道,通过现场感受体现,饮水浪费对比单头猪每天节约约6-20公斤)。母猪采食量提升的方法很多,粥料是最直接的方式,同时减少便秘和夏天热应激。

传统分娩舍定量杯

中畜猪小妹4S哺乳母猪智能粥料机

基本以湿料为主(★),互动式触发装置(★★),水料比稳定(★★★),免清盘设计(★★★★)保育相对育肥的区别在于,颗粒料粉料均可,下料装置要求,水料比例2.0以下,互动式饲喂,采食曲线随着天龄调整,设备抗冲击力要求较低,目前市面较多,市售1800-3000均有,主要成本也是电脑控制逻辑复杂和材料成本,数据采集有价值。保育阶段人工拌粥料的方法早就有,所以智能粥料解决了人工问题,是投入产出较高的方式。

传统不锈钢料槽

中畜猪哥靓2S保育育肥一体化智能粥料机

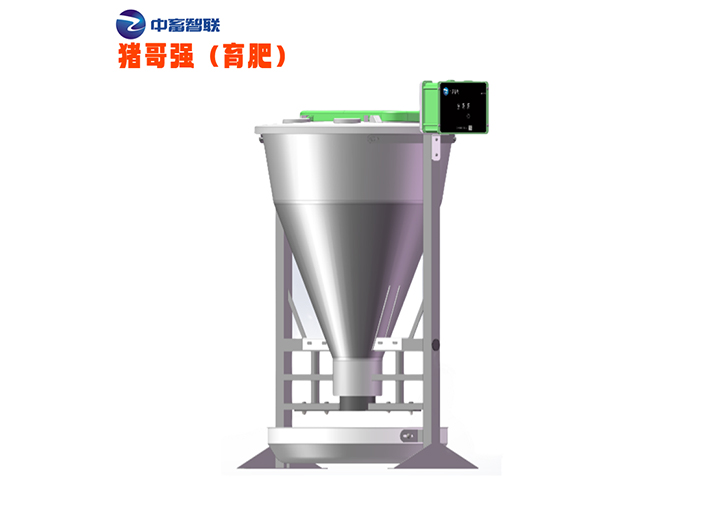

湿料为主(★),互动式触发装置(★★),水料比稳定(★★★),免清盘设计(★★★★)防水抗冲击(★★★★★)年故障率<1%(★★★★★★)保育育肥一体粥料机,主要成本在电脑控制逻辑上较复杂,自由采食,免清盘逻辑,限制下料下水逻辑和触发下料下水逻辑,目前市售3000~4680均有,数据采集有价值,目前成熟产品非常少,基本故障率10%以上,水料比不稳定,粥料不粥,数据误差大,年限低,此类产品国外没有,国外以干湿料槽和液态料罐代替,对数据上干湿料槽没有数据,且需要驯化饲养使用,液态料罐属于定时定量。国内最常用的不锈钢料槽虽然是24小时自由采食,而问题是育肥猪吃干料的过程伴随着不断饮水缓解干料的干涩感,整个采食过程浪费时间,水,料,并且颗粒料运输过程中形成的粉料沉积现象需要人工清理,否则猪不喜欢吃粉料就会一直吃上面的颗粒料,导致粉料沉积霉变,影响健康。同时呼吸道的诱因产生,粉尘也是饲料浪费的一种表现。综合对比结果,使用粥料生产成绩上升,提前出栏,饲料转化率提升,粪便减少,水浪费减少,对后期污水处理成本节约30%以上等诸多优秀表现,但由于肉猪饲养头数多,对于电脑控制这种灵敏的设备要求精准和坚固耐用是相对来说更矛盾的设计理念,于是要求的结构更合理,材料更高标准,电脑操控逻辑才能完整表现。

友商产品

中畜猪哥靓2S保育育肥一体化智能粥料机

【 写在结尾 】

我司自研中畜智能粥料机五年总故障率<1%,包括前期产品迭代期。目前产品稳定性更高,近两年故障率更是低于0.5%,数据精准达到误差小于2%,更有优秀数据误差小于0.5%的产品哺乳母猪猪小妹4S和保育育肥猪哥靓2S颗粒料粥料机,更是由汽车行业博士和军工领域教授技术主导,大型养殖集团持续采购证明。在智能粥料机领域的投入研发时间和成本更是行业之最,产品的生命力就是低故障率和贯彻执行力,达到合理的投入产出比,为下一步的养殖数字化转型提供基石——真数据。利用数据建立标准养殖模型,更利用标准模型找到精准管理的根据。智能粥料机的智能化应用仍在开发和优化中,一台和猪天天接触的设备一定是数据最多的地方,现在给您的猪场用上中畜智能粥料机就是为将来数字化转型应用提前装上最好的硬件设施,功能升级随着回报增加可以与时俱进。更多专利信息可以在我公司专利栏查询,公司秉承说到,做到,见到的价值观,对广大客户同行均保持真诚态度,欢迎交流使用心得。